Surface Mount Technology (SMT), một phương pháp quan trọng trong sản xuất bảng mạch điện tử. Cùng tìm hiểu phương pháp SMT thú vị này đóng vai trò quan trọng như thế nào trong việc tạo ra các sản phẩm điện tử hiện đại và tối ưu hóa quy trình lắp ráp.

Điểm khởi đầu cho việc hiểu về SMT là gì – một hành trình đầy thách thức và thú vị vào thế giới của sản xuất điện tử hiện đại. Ngày nay, khi chúng ta bắt gặp các thiết bị điện tử như điện thoại thông minh, máy tính xách tay, hoặc thậm chí là chiếc TV thông minh, SMT đã đóng một vai trò quan trọng trong việc tạo ra những bảng mạch nhỏ gọn và chất lượng cao. Hãy cùng khám phá chi tiết hơn về SMT là gì và những đóng góp quan trọng của nó trong thế giới đầy hứng thú của điện tử tiên tiến.

1. SMT là gì?

Công nghệ gắn kết bề mặt (SMT – Surface Mount Technology) là một phương pháp tiên tiến trong sản xuất bo mạch điện tử (PCB). Thay vì sử dụng lỗ xuyên lỗ như phương pháp truyền thống, SMT cho phép linh kiện điện tử được gắn trực tiếp lên bề mặt của PCB thông qua việc hàn chì trong bể chì nóng.

Trước khi có SMT, quá trình sản xuất yêu cầu gia công cơ khí để đính thêm một mẩu kim loại vào hai đầu linh kiện, tạo khả năng hàn trực tiếp lên bề mặt PCB. SMT giải quyết vấn đề này bằng cách cố định linh kiện trực tiếp bằng chì, tối ưu hóa quy trình và giảm chi phí.

Dây chuyền SMT, hiện đại và tự động, đã trở thành một phần quan trọng trong sản xuất mạch điện tử. Với yêu cầu ngày càng nhỏ gọn và di động, SMT giúp tối ưu hóa kích thước của PCB, đồng thời gia tăng khả năng gắn kết linh kiện như Diode, điện trở, và tụ điện. Dựa vào mức độ tự động hóa, có hai loại dây chuyền SMT phổ biến: Tự động và bán tự động.

2. Các thiết bị sử dụng trong SMT

2.1. SMT thụ động

Khá nhiều định nghĩa khác nhau về SMT thụ động tồn tại, nhưng để đảm bảo tính thống nhất trong ngành công nghiệp sản xuất, SMT thụ động thường được hiểu là các linh kiện điện trở hoặc tụ điện SMD (Surface Mount Device) với kích thước được chuẩn hóa.

Đối với điện trở và tụ điện, có nhiều kích cỡ gói khác nhau, bao gồm: 1812, 0805, 1206, 0603, 0402 và 0201. Những kích thước này có thể lên tới hàng trăm inch, tuy nhiên, hiện nay chúng ít được sử dụng rộng rãi do sự xuất hiện của linh kiện nhỏ hơn. Mặc dù vậy, SMT thụ động vẫn có thể được tìm thấy trong các ứng dụng đòi hỏi nguồn năng lượng lớn.

2.2. Diode và Linh kiện bán dẫn

Bóng dẫn và Diode thường được đặt trong các gói nhựa có kích thước tương đối nhỏ. Diode chỉ cho phép dòng điện chạy theo một hướng và thường có dấu chỉ định hướng trên bề mặt. Bóng bán dẫn là một khối xây dựng cơ bản cho mạch máy tính và một số thiết bị điện tử khác, chúng phản ứng nhanh và thường được sử dụng trong các ứng dụng như điều chỉnh điện áp, chuyển mạch, dao động, khuếch đại và điều chế tín hiệu.

2.3. Mạch tích hợp

Các mạch tích hợp trong công nghệ SMT thường được trang bị các gói tích hợp và được thiết kế tùy chỉnh theo mức độ kết nối yêu cầu. Tùy thuộc vào đặc tính cụ thể của từng doanh nghiệp và từng loại chip, hệ thống SMT có những sự biến động nhất định:

- Các con chip nhỏ thường sử dụng gói tích hợp như SOIC, ví dụ như trong các chip logic 74 series.

- Các chip lớn hơn, yêu cầu tiếp cận trực tiếp hơn, thì sử dụng gói tích hợp VLSI, có các chân hình vuông hoặc hình chữ nhật.

- Chip BGA (Ball Grid Array) thường được sử dụng trong nhiều ứng dụng, với các kết nối ở dưới gói. Thiết kế này giúp tăng khả năng tin cậy và độ ổn định của linh kiện.

3. Ưu nhược điểm của công nghệ SMT

Tiếp tục theo dõi các thông tin quan trọng phía dưới để biết được ưu và nhược điểm của công nghệ SMT là gì nhé!

3.1. Ưu điểm

Công nghệ lắp ráp bề mặt, hay SMT (Surface Mount Technology), không chỉ là một phương pháp hiện đại mà còn đặc biệt ưa chuộng trong sản xuất linh kiện điện tử. Dưới đây là một số ưu điểm quan trọng của việc sử dụng công nghệ lắp ráp SMT và cách nó đã thay đổi cách chúng ta tiếp cận quy trình thiết kế và sản xuất PCB.

- Chi phí sản xuất: Một trong những lý do chính khiến cho lắp ráp SMT trở nên phổ biến là khả năng giảm chi phí sản xuất. SMT yêu cầu ít lỗ khoan trên bảng mạch hơn, dẫn đến giảm đáng kể chi phí xử lý và xử lý. Ngoài ra, khả năng tạo ra khối lượng lớn giúp giảm chi phí trên mỗi đơn vị sản phẩm.

- Hiệu quả: Lắp ráp SMT sử dụng không gian trên bảng mạch một cách hiệu quả hơn, cho phép chuyển đổi các thiết bị điện tử phức tạp thành các cụm nhỏ hơn. Tận dụng không gian PCB một cách linh hoạt hơn, lắp ráp SMT còn giảm thời gian sản xuất, tăng tổng năng suất. Trong khi một công việc có thể mất 1-2 giờ với các phương pháp truyền thống, lắp ráp SMT chỉ mất khoảng 10-15 phút.

- Tính đơn giản: So với lắp ráp xuyên lỗ, trong đó dây dẫn đi qua lỗ để kết nối các thành phần, lắp ráp SMT giảm độ phức tạp tổng thể của cấu trúc. Thành phần SMT được hàn trực tiếp lên bảng mạch, tạo nên một cấu trúc đơn giản và hiệu quả.

- Ít lỗi: Việc lắp ráp SMT phụ thuộc chủ yếu vào máy móc hơn là con người, làm tăng tính tự động hóa và giảm thiểu sai sót. SMT trở thành một quy trình ít lỗi, đảm bảo chất lượng sản phẩm với mức độ đồng đều và tin cậy cao.

- Phát ra bức xạ thấp: Một ưu điểm đặc biệt của công nghệ SMT là khả năng phát ra bức xạ thấp. Trong quá trình lắp ráp bằng SMT, lượng bức xạ phát ra là rất nhỏ, làm cho phương pháp này trở nên an toàn hơn so với nhiều phương pháp lắp ráp khác.

3.2. Nhược điểm

Mặc dù công nghệ lắp ráp bề mặt (SMT) mang lại nhiều lợi ích, nhưng cũng tồn tại một số nhược điểm cần được xem xét.

Nhược điểm lớn nhất là yêu cầu sự chú ý đến chi tiết cao hơn nhiều so với quá trình lắp ráp linh kiện xuyên lỗ truyền thống. Ngay cả khi sử dụng quy trình tự động hóa đa phần, việc tuân theo các thông số thiết kế là quan trọng để đảm bảo chất lượng của sản phẩm cuối cùng. Trách nhiệm chủ yếu nằm ở vai trò của nhà thiết kế và nhà sản xuất điện tử.

Rắc rối cũng có thể xuất hiện khi SMT được áp dụng để đặt các thành phần lên PCB trong các điều kiện liên quan đến ứng suất cơ học, môi trường áp lực, và điều chỉnh nhiệt độ. Tuy nhiên, để giảm thiểu các vấn đề này, một số nhà sản xuất có thể tích hợp SMT với các quy trình truyền thống xuyên lỗ để đạt được những lợi ích độc đáo từ cả hai phương pháp.

4. Quy trình hoạt động của SMT

SMT là một phương pháp sử dụng công nghệ tự động để quản lý các thành phần nhỏ trên bảng mạch in. Trong khi việc này có thể được thực hiện thủ công, nhưng nó không chỉ tốn thời gian mà còn tẻ nhạt. Do đó, hầu hết các quy trình sản xuất và lắp ráp SMT đều được tự động hóa.

Quy trình bắt đầu với một đống linh kiện và bất kỳ loại bảng mạch in nào. PCB thường được phủ một lớp miếng hàn được làm bằng mạ thiếc, bạc hoặc vàng. Sau đó, miếng hàn được phủ bằng keo hàn được làm từ thép không gỉ hoặc niken. Khi miếng hàn được đặt đúng vị trí, PCB được đưa vào dây chuyền lắp ráp, nơi các máy chọn và đặt tự động lấy các thành phần từ băng tải và tiến hành đặt chúng vào trong vị trí cần thiết trên PCB.

Tiếp theo, bảng mạch được chuyển qua một lò nung nóng, nơi nó tiếp xúc với bức xạ hồng ngoại. Sự tiếp xúc này dẫn đến việc keo hàn tan chảy và tạo ra các mối nối hàn. Sau đó, PCB phải trải qua nhiều bước kiểm tra chất lượng, bao gồm việc căn chỉnh linh kiện và kiểm tra cầu hàn. Trong trường hợp của bảng mạch hai mặt, quá trình in, đặt, và căn chỉnh có thể được lặp lại sử dụng hồ hàn hoặc keo để giữ các linh kiện ở đúng vị trí.

5. Các ứng dụng của SMT

SMT là công nghệ quan trọng được sử dụng để sản xuất các cụm thiết bị trong hầu hết các sản phẩm điện tử trên thế giới. Từ máy ảnh kỹ thuật số, TV thông minh, máy tính xách tay, máy tính để bàn đến điện thoại thông minh, SMT đã mở ra khả năng tạo ra các bảng mạch với hiệu suất và tính năng tốt hơn.

Bất cứ khi nào một sản phẩm đòi hỏi bảng mạch cho chức năng điện tử, SMT thường được áp dụng để tạo ra nó. Khả năng đặt thành phần với mật độ cao là một trong những ưu điểm lớn của SMT.

Dưới đây là một số sản phẩm mà bạn có thể tìm thấy các bảng mạch xử lý SMT:

- Máy tính xách tay.

- Máy tính để bàn.

- TV thông minh.

- Điện thoại thông minh.

- Máy tính bảng.

- Đồ chơi điện tử.

- Người máy.

- Tai nghe VR.

- Thiết bị thông minh.

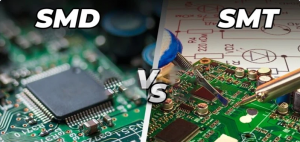

6. Sự khác nhau giữa SMD và SMT

Với công nghệ gắn kết bề mặt (SMT), toàn bộ quá trình liên quan đến hàn và gắn kết các thành phần điện tử lên bảng mạch được thực hiện. Trong danh sách các tính năng điện tử, chúng ta có thể kể đến tụ điện, điện trở, và bóng bán dẫn trên PCB, cùng với một số linh kiện khác. Mặc dù có thể thực hiện việc này thủ công, nhưng hầu hết các nhà sản xuất sử dụng máy móc chuyên biệt để đảm bảo kết quả hoàn hảo và chất lượng cao.

Máy SMT chủ yếu, thường được gọi là máy Pick-and-Place, được thiết kế để cẩn thận chọn và đặt tất cả các thành phần lên bảng mạch. Mặc dù bạn có thể thực hiện thủ công, nhưng việc sử dụng máy cung cấp kết quả tốt nhất. Các linh kiện gắn kết bề mặt (SMD) là những thành phần nhà sản xuất đặt trực tiếp lên bảng mạch để bảo đảm hoạt động của mạch. Trong khi SMT là công nghệ, SMD là các bộ phận cụ thể được tích hợp vào bảng mạch.

Ban đầu, việc đặt các linh kiện trên bề mặt thường được thực hiện thủ công. Tuy nhiên, với sự tiến bộ của công nghệ, máy chọn và đặt đã thay thế vai trò này. Những máy này thực hiện nhanh chóng và hiệu quả hơn rất nhiều so với phương pháp thủ công.

7. Tạm kết

Tóm lại, Surface Mount Technology (SMT) đã đánh dấu một bước tiến quan trọng trong lĩnh vực sản xuất điện tử, mang lại hiệu quả, tối ưu hóa không gian, và giảm chi phí sản xuất. Từ việc chọn và đặt tự động đến quá trình hàn chính xác, SMT không chỉ giúp tạo ra các sản phẩm điện tử tiện ích mà còn định hình ngành công nghiệp hiện đại. Khám phá SMT là gì và áp dụng công nghệ này đã mang lại những cải tiến đáng kể trong việc sản xuất và tích hợp linh kiện, đồng thời mở ra không gian cho sự sáng tạo và phát triển không ngừng của các sản phẩm công nghệ tiên tiến.

Bài viết trên đã giới thiệu về SMT là gì và ứng dụng của nó trong việc tạo ra những bảng mạch nhỏ thông minh. Hy vọng rằng bạn đã thu được cái nhìn tổng quan về quy trình lắp ráp SMT và ảnh hưởng quan trọng của nó trong sản xuất các thiết bị điện tử hiện đại. Cảm ơn các bạn đã theo dõi ^^